本田文庫に 『ノンフィクション 小説本田技研』 という小冊子がある。この第一話 『安全への創造』 でSRSエアバッグシステムを取り上げている。以下は、このSRSエアバッグシステムの開発過程を協力会社の場面から少し詳しく書いたものである。

|

|

|

|

|

1998.6.14 |

SRSエアバッグの展開模擬写真(ホンダのパンフレットから)

1.シックス9 :99.9999

「NECさん、申し訳ないなあ。いつ商品になるか分からない開発をお願いして」。本田技術研究所の小林さんは、申し訳なさそうに云った。1981年(昭和56年)秋のことである。いつ商品になるか分からない開発とは、SRSエアバッグシステムのことであり、ホンダが開発に着手してから既に10年,われわれが開発に参加してからも4年の歳月が流れている。しかもいまだにエアバッグシステムの試作機の影すらない。われわれが参加してこの方、如何にシックス9を実現するか、開発責任者の小野は小林さんと何度もNASA及びダグラス社に通い、衛星打ち上げの信頼性設計、管理の教えを乞い、一途に信頼度設計だけを机上で行って来たのだ。ホンダの中で『ねこまたぎの6研』と云われている噂も届いて来た。本当にホンダの云うシックス9が理論でなぐ現実の商品として実現出来るのか。また、市場が近い将来このシステムを求めてくるか、全く見当もつかない状態であった。テーマに携わるわれわれ開発スタッフも少し中弛みしはじめていた。

2.車高調整制御ユニットで信頼性確保に自信

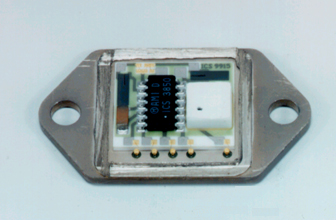

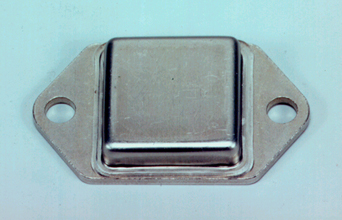

ホンダとの共同開発にはSRSエアバッグシステム以外にアンチロックブレーキシステム(ABS)、キャブレータ制御システム、車高調整制御システムなどがあった。その内、車高調整制御システムの量産が、6月(1981年)にスタートしていた。8ビットCPUを用いた当社初の電装ユニットである。外観を図−1に、基板を図−2に示す。

|

図―1 |

図―2 |

車高調整制御ユニットは、ホンダとの約束通りに量産も立ち上がり、工程でのトラブルも殆どなく、順調に滑り出した。われわれとしては、やるだけのことはやったという気持ちもあったが、それ以上に市場での評価(われわれの立場では、市場でトラブルを起こさないかどうか)がこれから問われるという不安感があった。しかしその危惧は幸運にも回避できた。心配していた市場トラブルは殆ど無く、われわれに信頼性設計、製造に自信を持たせてくれた。また、これがホンダからの信頼を得るきっかけとなったと信じている。(98.6.14)

ここでこの経過に少し触れておこう。これより約1年前、車高調整制御ユニットはホンダの最終評価テストをクリアーし、いよいよ量産の準備段階に入った。最初に、どこで生産するかが問題となった。新しい商品の生産は、既存の生産事業部で行い、規模の拡大に伴い、新生産部門を作る方法が一般的だ。既存の設備、人、管理手法が利用でき、リスクが少ない。いくつかの事業部に引き受けの交渉をしたが、どこもノーサンキュウーである。万が一故障して人身事故にでもなったら・・・・とてもこんな仕事は引き受けられない。また、電装品は自動車メーカーに牛耳られ、利益など殆ど出ない・・・が社内の一般的な見方であった。結局、この仕事を強力にプロモートしてくれた吉岡取締役の尽力により、常務会の決定として、半ば強制的にその時最も力のあったテレビ事業部に生産委託することができた。

商品の信頼性は、商品開発の段階でほぼ決まる。しかし最も生産体制が整っているテレビ事業部であっても、量産試作の段階で問題が発見され、抜本的対策の取れないまま量産に移行することがある。量産時対策の一例がプリント板への部品の後付けである。電装品の場合、この後付けは許されない。遅くともプリプロ段階で設計上の不具合を皆無にしておかなければならない。ホンダからはこの点を強く要求された。しかし、これは云われるまでもなく当たり前のことである。この当たり前のことを実行することが如何に難しいことか。

商品開発の段階での完成度を上げるため、単に技術レベルの向上だけでなく、信頼度設計とその評価の強化の必要性を痛感した。現在の品質管理レベルではとても追いつかない。電装品独自の信頼性品質管理体制の確立が必要だ。この体制を作る核となる人材を確保しなければならない。

その頃、東京工場には全事業部の基本的、全般的な品質管理を推進する信頼性品質管理部(スタッフ部門)があった。そこに適任者 内村を見出し口説いた。「理論だけでは必ず限界がくる。そろそろ現場で理論を実際で裏付けしてみないか。カーエレクトロニクスは今までにない高度な信頼性管理を必要とするし必ず君ためになる」。上司の古賀課長にも3年契約の条件でお願いした。内村はその部において中核の人材であり、まずは断られると思っていたが快諾を得た。古賀課長としては、かわいい子には旅をさせろという気持ちだったか、或いは、信頼性品質管理の次の一歩前進を期しての決断であったのではないか。

これを契機にカーエレクトロニクスとしての信頼性設計、管理が急進し、車の安全システムの代表とも云えるSRSエアバッグシステムやアンチロックブレーキシステムの信頼性設計推進に大いに役立てることが出来た。(98.6.20)

3.ホンダ初代SRSエアバッグシステムの誕生に向けて

1982年(昭和57年)3月、ホンダから、SRS開発体制強化の要請が来た。米国大統領がカーター(1977〜1981)からレーガンに代わり、米国における車の安全に対する政策が見直され、SRS関連の法制化が見えて来た。このタイミングを逃さず、ホンダはSRSエアバッグシステムの商品化の方針を打ち出した。またかとの勘ぐりもあったが、どうも今度はホンダも本気らしい。われわれは翌日栃木研究所に飛んだ。やはり本気だった。3年先の1986年(昭和61年)商品化がほぼ決まったようだ。メイン市場は日本でなく米国である。3年間でシックス9を実現させなければならない。試作がようやく開始できた。設計討議が頻繁になった。ホンダで云うワイガヤ形式の討議である。場所はホンダの研究所や当社の会議室である。時間は無制限、結論がでるまで討議する。技術者の殆どは組合員であり,気がかりは組合と協定している時間外勤務規制だ。しかし若い技術屋集団はこれを何度となく無視した。会議で特に注目すべき点は、ホンダの技術者が目的意識を明確にもっていることである。縦型組織の典型的なパターンである『云われてやる』という消極的な面がない。これがホンダの伝統であり、強みであると思った。討議は対等なはずが、常にホンダ側に圧倒され,当社技術者の発言が少ない。これではまずいと小野は何度も檄を飛ばした。信頼度計算をしつつ、仕様も順次煮つまっていった。(1998.6.22)

4.信頼度設計

特に重要な事項は信頼度計算である。理論計算ではあるが、決定仕様がシックス9を確保出来なければならない。入社当初、会社命で能率協会の品質管理講習会に参加し、FTAやFMEA手法を習った。その後これらの手法を仕事上で利用する場面はなかった。なんと低レベルの品質管理に甘んじて来たことか。使用する部品や半田付けやその他の加工の1点1点の信頼度数値を明確にし、これらを組み合わせて、全体システムの信頼度を目標値内に納めなければならない。信頼度を示す単位にはフィット(fit)を使う。

ホンダからはシックス9の他、幾多の難題が持ち込まれた。その一つが保証期間である。15年間の品質保証である。車は長いもので15年は使われる。この間はエアバッグも正常に動かなければならないという理由からである。はい分かりましたで受け取れる要求ではない。全ての部品とその加工が15年以上持たなければならない。最も心配な部品が電解コンデンサーであることは、これまでの経験、実績で分かっている。電解コンデンサーは車の衝突時にバッテリワイヤーが外れた場合でも、このコンデンサーにチャージされた電荷でスクイブを点火させるための、いわゆる冗長系、バックアップ用である。電解コンデンサーは正常に保存していても、時間と共に容量が減少して行く。15年経ってもスクイブを点火させるに充分な容量があるよう、かなり多めの容量値を採用する必要がある。また液漏れ事故は何度も経験し、また聞いている。数社のコンデンサーメーカーと接触し、要求仕様を提示した。エアバッグに使用と聞いただけで、しり込みするメーカーが出た。本来このような重要部品の場合、複数メーカー(2社)を選ぶことが常識であるが、われわれの要求仕様を充たすメーカーは日本ケミカルコンデンサー1社だけであった。更に15年保証の話には、保証するとの返事はあったが、どうも政策的判断が伴っていたような気がする。勿論このメーカーはエアバッグ用のコンデンサーの需要があると見て検討を進めて来ていた。

製造面では更に難解な課題を要求してきた。プリント板に部品を装着し、溶けた半田槽に通して自動半田付けするのだが、なかなか均一に半田が乗らない。一般的には半田槽を通してから、半田の不完全な部分を半田鏝で修正する。ホンダはこの「修正は絶対まかり成らぬ。万一半田不完全なものが出たら廃棄すること」の要求である。 殆ど無修正で行ける自信は車高調整ユニットの生産であったが、『万一不完全品が出たら廃棄する』に、製造責任者は絶句した。ホンダにはQAVという手法があり、製造現場に立ち入ってくる。勿論自動半田付け工程は最大の関心事である。いやでも要求のクリアーに注力せざるをえなかった。(98.6.23)

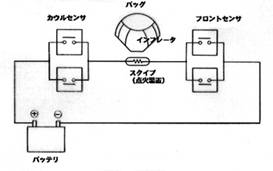

5.エアバッグシステムの概要

エアバッグの動作を簡単に述べてみよう。車の衝突時にその衝撃をG(加速度)センサで感知し、スクイブと呼ばれる点火装置で、窒素系のガスを発する薬品(インフレータ)を燃焼させる。ガスは折り畳んで納めてあるバッグ(布製の袋)を瞬時に膨らませる。この膨らんだバッグで顔面または上半身を受けることで、衝突時の人体に加わる衝撃を吸収するものである。バッグは膨らむと同時にバッグの付け根にある孔からガスを放出し収縮を開始する。これは、膨らんだままでの窒息事態を回避するためである。冒頭の写真はこの動作を示したものである。等価回路は図−3のとおりである。

図−3 エアバッグシステムの等価回路

機能の要件は、衝突による乗員の体の全面への移動に対し、タイミングよくバッグを展開(膨らむ)させ、これを受けることである。バッグの展開は早すぎても遅すぎてもこの要件を充たさない。適正展開条件を充たすには、車の剛性特性を知った上で、点火タイミングを決めなければならない。非常にやっかいな仕事である。何台もの車を衝突させ、適正展開条件を決める。手間と時間と金のかかる仕事である。(現在の電子式エアバッグシステムではこの仕事は大幅に改善された)。

信頼性面での要件は、かなり複雑である。大別すると3つある。先ず、第一要件として、本来展開すべき条件で展開しない『不発』を避けることである。この目標信頼度がシックス9である。第二に、展開してはならない時に展開する『暴発』を避けることである。そして第三が不具合の発生『故障要件』を極力小さくすることである。この3つの要件を以てエアバッグの信頼度要件としている。第一、第二要件については冗長系を採用するなどして目標信頼度を確保する。しかし第三の故障要件を充たすためには、システムの不具合を確実に検出することが前提となる。エアバッグは他の機能と異なり、常時は使用しない。万が一の際に確実に作動しなければならない。このようなシステムの信頼性を確保するには常時診断機能が必須である。この常時診断機能とは、システム全体をコンピュータで常に監視し、もし故障、不具合が生じたら、即、警報で知らせる機能である。

信頼度要件を要約すれば、不発となる頻度、暴発となる頻度、故障が検知される頻度を如何に小さくし、それぞれの目標値内に納めることである。

6.なにをもって信頼度設計を信頼するか:CIAの登場

エアバッグシステムはホンダ内の数回にわたる評価テストもクリアーし、量産化に向けて順調に進展しているかに見えた。しかし、思わぬ難題に直面した。FMEA、FTA手法を駆使し、当初の目標であるシックス9をクリアーする信頼度設計を進めて来たにも関わらず、ホンダのトップは量産スタートへの最終決定を出さない。理由は簡単だ。いくら理論に基づいて信頼度設計したからといって、それが市場で本当に、理論通りの信頼度を出せるか。勿論実車搭載で数えきれないほどのテストを繰り返してきた。しかし、シックス9の信頼度をテストで実証するには、あまりにも目標信頼度数値が高すぎる。簡単に云えば,シックス9とは100万台に1台以下の故障率を保証することであるから。

ホンダは他社に先駆け、車の安全性を経営理念として打ち出し、近い将来、全車にエアバッグ搭載の大方針を持っていた。ホンダとして失敗は許されないのである。小林さんは切羽つまった顔で相談に来た。「なんとしてもトップが安心し、納得出来る実証が必要だ。何か手法はないか」。

私は以前の職場で、バスに搭載する料金機械の故障で苦しんだことがある。ICを組み込んだ制御回路が、バスの運行中に故障するのである。営業運行中であるので、なかなか原因がつかめない。原因究明に6ヶ月以上も費やした苦い経験がある。走行中の種々の環境データーがつかめれば、システムが曝される未知の環境も把握できるはずだ。テスト車に測定器を搭載してはどうかと提案した。この提案は通った。早速測定器の設計に着手した。温度、湿度、加速度,振動ばかりでなく、回路の各部に加わる電圧変化、特定部品の特性変化などを、その当時最も信頼度が高いと云われていたバブルメモリーに記録し、これを回収してパソコンで解析するシステムである。これをCIA(Critical Inspection Assembly)と名付けた。図−4に車両搭載機と解析装置を示す。

車両搭載機 データ解析装置

図−4

150台の車両(米国ホンダの営業車)にこれを搭載し、1.5年間データを収集し解析した。データだけでも膨大な量である。この結果から、われわれが設計したSRSエアバッグシステムは、データから想定できる各種環境範囲で充分に適合出来ることが証明できた。ホンダトップの心配を100%クリアー出来たとは思わなかったが、この結果がホンダSRSエアバッグの正式搭載決定につながった。(1998.7.10)

7.開発体制の強化 ;開発研究所の新設(1983.1.6)

ところで、これらの開発を進めてきた、われわれの開発体制について、少し紹介しておこう。昭和40年(1965年)から昭和50年(1975年)代は自動車の制御系の電子化が急速に進んだ時期である。CMOS IC、4ビットマイコンが出てきたことも、この進展におおいに寄与した。1978年(昭和53年)、NECがホンダ向けイグナイター(電子化されたエンジン点火制御装置)を受注した際、電装部門に参入すべく、当社(当時は新日本電気 現在は日本電気ホームエレクトロニクス)内に電装開発部を新設した。新設当初のメンバーは6名である。1981年(昭和56年)8月、開発本部設立とともに、これに加わりカーエレクトロニクス開発部となり、1983年(昭和58年)1月、開発研究所の設立で、カーエレクトロニクス関連の開発を分担する第二開発部となった。この時点では、前述の車高調整制御ユニットをはじめ、各種エンジン制御ユニットなどを量産に移していたが、生産規模はまだ極く(年間4億円程度)小さかった。しかし、事業規模拡大が期待できるABSが量産化の直前にあり、SRSエアバッグも量産に向け、開発は多忙を極めていた。開発メンバーは20名になっていた。

8.開発から量産への円滑な移管体制の確立

われわれの会社の場合、新しいマーケットに対する新商品を商品化する場合、開発は開発研究所などの開発部門で行う。開発が完了すると、開発報告書と試作品を準備し、生産事業部へ技術移管する。ここでいつも問題となることが、生産部門から見た開発品の不完全さである。そのままでは量産に移せない。そこで生産事業部で初めから設計をし直すことが当たり前のこととなっている。確かに開発部門の量産に対する配慮(量産性、コスト)不足がある。しかし、この移管の過程では、技術屋のエゴの存在も見逃せない。他人の設計を否定(嫌う)する気持ちが必ずある。こんな問題を内在していては、とてもホンダの云う量産納期に間に合わせることが出来ない。たまたま私自身が開発と製造双方の責任者であったので開発と量産を一本の計画に統合した。開発の途上で、そのプロジェクトに生産部門の技術者を参加させ、試作品に量産設計技術を加え、開発技術者にも、量産設計技術のノウハウを取得させた。年輩の管理者、技術者の中には、この新しい方式に強い抵抗を示したが、時間の経過と共に受け入れられ、そして定着した。この方法は納期短縮に大きな効果が出た。気がつくと親事業部の生産管理方式、信頼性管理方式とは明確な違いが出ていた。(1998.8.11)

9.わが国初のSRSエアバッグシステム(制御ユニット)量産化成功

ホンダは商品化に先立ち、1987年(昭和62年)2月に運転席用ホンダSRSエアバッグシステムの技術発表を行った。

図−5 エアバッグ展開のデモ写真

図−5は1987年1月29日付け日刊自動車新聞に掲載されたものである。開発責任者(ホンダ 小林さん)自らのバッグ展開デモンストレーションである。

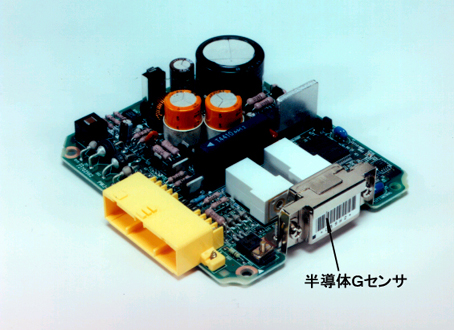

われわれはわが国初のエアバッグシステムを目指し、1986年10月から量産準備に取りかかった。新しい設備についても設計、製造を開始した。衝撃試験器は全くオリジナルな設備である。プリント板に組み込まれたSRSエアバッグユニットに衝突時と同じ衝撃を加え、内蔵の加速度センサが所定のタイミングで所定の期間オンするかどうかを試験するものである。量産準備の最終段階では、ホンダのQAVも受けた。そして1987年6月、SRSエアバッグユニットの量産がスタートした。初代SRSエアバッグシステム(制御ユニット)を図−6に示す。

図−6 SRSエアバッグシステム(制御ユニット)

10.生産体制の強化とカーエレクトロニクス事業部の誕生

わが国初のSRSエアバッグ制御システムの量産化成功などにより、カーエレクトロニクス事業は急速に拡大して行った。1989年には貿易摩擦回避を目的に、米国アトランタ、ポートランドに生産拠点を、また販売拠点をシカゴに作った。そして1991年(平成3年)8月,待望のカーエレクトロニクス事業部を創設することが出来た。売上高の推移を表−1に示す。

表−1 カーエレクトロニクス事業の出荷高推移(国内)

純利益も1987年度から黒字になり、1991年には10億円に達した。

11.さらに進んだSRSエアバッグシステムの開発:シングルポイントセンシング方式の確立

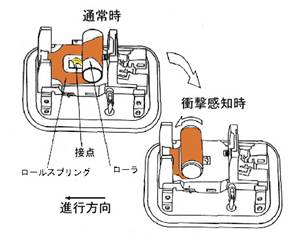

初代SRSエアバッグシステムは、衝撃感知にフロントセンサとリアセンサ(カウルセンサとも云う)を用い(2つのセンサを直列につないで用いる。これはセンサの誤動作を回避するためで、いわゆる冗長設計である)、フロントセンサは車の全面のバンパーの背後に配置するのだが、センサの配線をエンジンルームを通して引き回さねばならない。高信頼性を要するセンサ配線を注意深く引き回すには限界がある。なんとかフロントセンサを制御ユニットの中に納められないかという要求(シングルポイントセンシング)が当然ながら出てきた。ここで新たなユニット内蔵Gセンサが必要となって来たのである。ユニット内蔵のメインセンサは前述のローラーマイト式(米国テクナー社製)である。図−7にこの構造と動作の概要を示す。

図−7 ローラーマイト式衝撃センサ

ユニット内蔵のサブセンサ(セーフィングセンサと云う)として、方式を異にした新たなセンサの開発に着手した。市場にはこの用途に使えるセンサはまだ無かったので自分で作り出すしたない。センサ開発は全くの初めてであったがチャレンジを開始した。NECで磁気で動作するリードスイッチを量産していることは知っていた。これがかなり高信頼性である。これを利用すれば何かが出来ると感じていた。関連会社の東北金属(現トーキン)からリング状の磁石を、また、スプリングを日本発条から入手し、これらを組み合わせて加速度(G)センサを試作した。試作開発の過程で知ったことだが、ヨーロッパのあるメーカーが同様な構造のセンサを開発中であることを知った。しかしまだ量産に使えるレベルには達していなかった。われわれが先に物にしよう。自ずとピッチが上がった。試作品をテストしてみると、非常に安定した動作状態を示す。一通り各種テストを実施し、データと共にホンダに提出した。

結果は思わぬ程早く出た。初回試作品としては出来がよかったようだ。ほぼ採用の方向性のある感触を得た。いよいよ信頼性の本格的な裏付けを開始した。そして初回試作から2ヶ月で正式採用が決まった。

後でつくづく思ったことだが、筋が悪ければいくら努力、苦労しても、ものにならない。筋が良ければあまり苦労しなくとも成功するものだと。以後、この構造のGセンサはSRSエアバッグのセーフィングセンサとして欠かせないものとなった。図−8にセーフィングセンサの試作品を示す。

外観 構成部品

図−8

ホンダはシングルポイントセンシング方式を採用した最初のシステムとして、ワンパックSRSエアバッグシステムを商品化し、軽自動車シティーに搭載した。ハンドル中央部にバッグ、インフレータ、Gセンサーを含む電子回路が一体化されたコンパクトなシステムである。小型なセーフィングセンサが容量体積を小型化するのに大いに役立った。

12.衝撃感知センサ(メインセンサ)の半導体化

初代SRSエアバッグが量産化され半年が経過したある日、小林さんに呼ばれた。「NECさん、次のエアバッグには機械式センサ(ローラーマイト式など)ではなく、もっと高度なセンサを採用したい。ピエゾ型がよいか半導体型がよいか迷っている。どちらが本命と思いますか」。私は即座「にそれは半導体式です」と答えた。なぜ即答したか、それには理由があった。このSRSエアバッグのこれまでの開発を通して、もっとも苦労したのが機械式Gセンサの信頼性であった。この信頼度数値が全体の信頼度数値を下げる。また、全数検査でも特性不良品が少なからず存在していたからである。また、これまでの方式のものでは、いろいろな車体に取り付ける場合、個々の車体につき、莫大な費用のかかる衝突試験が欠かせなかったことである。車の剛性データを基に、シュミレーションで取り付け条件を決めるには、Gセンサの動作特性が時系列で連続に得られるセンサであることが必要である。機械式センサではこれが困難であった。このような理由から、われわれ独自に、これに適するセンサをNECの中央研究所に1年前から開発委託していた。勿論ピエゾ式と半導体式の双方を提案したが、NECとしては、ピエゾ式の素子の張り付け工事を嫌い、半導体方式に絞っていた。

ホンダは新しいセンサを用いた全電子式SRSエアバッグシステムの採用を1993年モデル車搭載に決めた。そしてその開発も複数メーカーに広げていた。

センサ開発にも強いあおりがかかった。ピエゾ式は松下電器(後で分かったことだが)、半導体式はNECとその他1社で開発は進められた。ホンダはどちらか良い方を採用しようと考えていたようだ。しかし、われわれの半導体Gセンサの開発は順調には行かなかった。技術問題の他に、生産事業部がなかなか決まらないのである。 われわれの電装ユニットの量産場所がなかなか決まらなかった時と同じである。決まらない最大の理由が、採算性の問題であることを知ったのは後のことである。

ホンダのセンサ開発へのあおりがますます強くなった。ピエゾ式から半導体式に重点が移ってきた感じがした。ようやく生産部門が決まり、試作も中央研究所から生産事業部に移った。われわれはここでの試作センサを組み込んだユニットの開発をほぼ予定通りに進め、1990年2月最終評価試作品をホンダに納めた。これに合格すればわれわれの世界初の全電子式SRSエアバッグシステムが日の目を見るのだ。ここで半導体Gセンサの構造の一例を図−9に示す。

図−9 半導体Gセンサの構造の一例

13.半導体Gセンサができない

5月連休明け、ホンダから待望の電話が入った。早速栃木研究所に赴いた。「NECさん合格おめでとう。これで主メーカーがNECさんに決まった。来年度35万台生産を予定している。その内30万台をNECさんとします。今まで全数NECさんだったが、ホンダの方針として、この機種から複数購買することになりました。他は電子技研(ホンダ系列の電装会社)ほか2社から購入します。」。「ところでNECさん、センサはどこでつくりますか、教えて下さい。また、その場所を見せて下さい」。ホンダから要請である。

「やった」という感動とメーカーレイアウトが独占出来なかったという不満感の入り混じった気持ちを抱きつつ帰途についた。

複数購買は購買方法の常套手段であり、いずれはこうなることは予測していたが、これが現実となり、かなりショックを受けたことは事実である。しかし顧客の方針ではやむを得ない。35万台中30万台とれればよしとすべきであろう。それならばどこにも負けないシステムを必ず納期までに完成させようと決心した。

開発の過程で,他社のいろいろな情報が飛び込んで来ていた。主な話題はやはり半導体Gセンサである。どこも開発に成功したとの確証情報(トヨタは開発完了しているらしいが、実用は未定との未確認情報はあった)は得ていない。競合他社も相当苦労しているようだ。

しかし翌日、この感動は微塵にくだけ散った。早速この朗報とホンダの要請をNECへ電話で伝えた。ところがNECの様子がどうもおかしい。すぐNEC本社へ飛んだ。NECの販売事業部長から全く想像していなかった事態を聞いた。「ホームエレさん。申し訳ないが半導体Gセンサは出来ない。試作は進めて来たが、量産については、採算性の面から行わないことが決定した」。

一瞬目の前が真っ暗になった。現在、メカニカルセンサを用いたSRSエアバッグユニットは年間50万台(日本の自動車メーカーとしての全生産額の40%にも達していた)生産している。ホンダは電子化SRSエアバッグで更に装着率を上げようとしている。このような絶好のタイミングに次期エアバッグが出来なくなる。そして苦労して築き上げて来たわれわれの事業部もこれで消滅するのか。

これは新型SRSエアバッグユニット量産開始時期の丁度1年前のことである。NECの事業分担専務まで何回となく量産再考の要請を続けた。しかしNECの返事は基本的に変わらず、ただ、じりじりと時が過ぎて行くばかりであった。ホンダへの回答日が迫ってきた。やむを得ず6月の初め、ホンダにNECの実状を伝えるとともに、現在、量産化に向けて親会社の決断をうながしている最中であることを伝えた。しかし私自身、このNECへの説得が非常に困難であることを感じていた。そして絶望感に打ちひしがれた。(98.10.21)

14.代替センサ開発への大きな賭

7月に入り、NECの説得の傍ら、代替センサ採用策を決断した。量産に使える完成したセンサはまだ世の中に存在(少量であれば別だが)していない。ここで一つの大きな賭をせざるを得なかった。われわれがNEC中央研究所に半導体Gセンサの開発を委託した折、米国サンノゼにあるICS社と接触したことがあった。医療機器関連の仕事をしている会社であったが、センサ技術には目を見張るものがあった。また、テクナー社が半導体Gセンサの開発を打診しているらしいとの情報を得ていた。

米国での生産、販売拠点作りの中心的役割を果たした大貫と開発責任者の小野を呼んだ。「われわれの事業は未曾有の危機に遭遇している。現状を打開しなければ事業は消滅する。今NECと折衝しているが、もはや前進するとは思えない。損害賠償請求をする方法もあるが、それでは顧客の期待を裏切るばかりか、損害を与えることにもなる。それにも増して、われわれ自身の気持ちが納まらない。NECの技術ノウハウをICSに投入し、ICSでセンサを作ろうと思う。この方法が最善策かどうかは分からない。また、ICSが受けてくれるかどうかも不明である。早急にICSに飛んで可能性を調査してきてほしい。NECの協力要請は私がやる」。彼等は状況を十二分に理解しており、即行動を開始した。大貫、小野から、幸運にも「可能性は大いにあり」との第一報がまもなく入った。また、センサ製造の全工程は受けきれない状況にあることも分かった。

この状況を踏まえ、NECとの折衝方法を変えた。即ち、センサチップの製造をICSが行い、その後の工程をNECで行う。ICSへのセンサ技術、品質管理のバックアップはNECが全面的に協力するというものである。NECはこの案を呑んだ。そしてNEC製チップも継続して検討を進めることになった。われわれ事業部からのメンバーを含め、数名の技術者が米国サンノゼのICSに常駐を開始した。これを契機に関係者全員がこの難局打開に向けて動き出した。生きるか死ぬかの瀬戸際に追い込まれるとチームワークが格段に向上するものだ。

このような状況を8月〜9月とホンダに報告していった。ホンダ側もあまりにも重大な事態に、言葉を失っていた。購買のブロックリーダーの小南さんは最後に「がんばれ!」と云ってくれた。(がんばれとしか云いようがないと)

11月にはセンサチップの試作品が出来てきた。しかし、いろいろな問題が積み残されたままであった。その中にチップを搭載するセラミックのサブストレートの欠陥があった。根本的な対策が必要だ。サブストレートは台湾で製造していることが分かった。直ちにICSに現地会社の改善を要求した。そしてホンダのQAVを見習い、われわれのメンバーも台湾に飛んだ。米国から行くより日本から行く方が早い。台湾でICSメンバーの到着を待つこととした。このような積極的な行動がじわじわと効果を現して来た。ICS側の行動が敏速化して来た。台湾会社での短期間での対策は無理と判断したICSは、急遽サブストレートの生産拠点を身近な米国へ移した。図-10は半導体Gセンサの試作品である。(1999.3.6)

|

(ICS製チップ使用) |

(NEC製チップ使用) |

図-10 Gセンサ試作品

15.半導体Gセンサ搭載の新型エアバッグシステムの誕生

米国に生産拠点を移したサブストレートは見違えるほど順調に改善されていった。しかし問題は尽きることなく発生して来る。その一つ一つが無視できない重要な課題である。センサ回路全体を収納する信頼性に心配のないキャンケースを探す必要がある。幸いにもこれについては強力な助っ人がいた。系列の関西日本電気のハーメチック事業部門が全面協力してくれたのだ。当初計画ではコストダウンを兼ねて樹脂モールド化を考えていたが、ここは信頼性を優先させキャンタイプの採用を決定した。センサチップそのものの歩留まりも大きな問題であった。現歩留まりでは手持ち生産能力で必要量(初年度30万個)を確保することは出来ない。また、コスト面でも大きな課題が残る。歩留まり改善にわれわれの出張メンバーも含めICS社はフル回転した。このような切迫した状況の中、われわれが最も注意したのは信頼性の確保である。歩留まり改善の過程でわれわれは念入りな評価を行った。努力の甲斐があり歩留まりは徐々に向上しだし、また数次にわたる試作品の信頼性テストも順次クリアーして行った。

年が明ければ6月には新型エアバッグシステムの量産化を開始しなければならない。大きなハンデを背負った開発が首尾よく成功すれば問題はないのだが、この先がまだ見えない時点で生産体制整備の決断を下さなければならない。しかしこれにはかなりの投資が必要でありリスクも大きい。果たして社長決済が得られるだろうか。上司の佐藤専務に相談した。佐藤専務はつねづね『カーエレは分からぬ。おまえに任せる』と云っておられた。しかしこのような高額な設備投資は稟議が必要であり、先ずは上司の了解が必要である。専務からは『事業推進に必要なのだろう。君が必要というならやればよい』との返事を得た。専務の支援を得て、無事社長決済をもらった。しかしここまで来ると完全に開き直りの境地にあった。そしてこれは必ず成功するそという不思議な確信を持つようにもなってきた。 これらの進捗状況は逐一ホンダに報告して行った。問題発生当初、『NECさん、無理をしなくてもいいんだよ。他社(われわれ以外のメーカーから)からいくらでも入手出来るのだから』と何度も云われたホンダの技術部門も、この時点に来るとこの成果と努力を認めてくれ、協力支援が一段と強化された。 3月、4月と量産準備は急ピッチで進んだ。新しい半導体Gセンサを搭載したシステムのSP、PP、PRとも驚くほど順調に進行した。そして夢にみた量産が1年前の計画とおり6月初めからスタートした。図-11は開発に成功した半導体Gセンサ〔量産品〕である。

|

|

|

図-11 半導体Gセンサ〔量産型〕

前回掲載の図-10〔試作品〕にくらべ内部構造を高集積化しており、全体として小型化できた。

図-12はこの新半導体Gセンサを搭載したSRSエアバッグの制御ユニットである。

|

|

図-12 初回量産の半導体Gセンサ搭載のSRSエアバッグシステム〔制御ユニット〕

![]()

われわれの苦しいチャレンジがようやく実を結ぶ時が来た。量産は順調に進み、この安全システムを搭載したホンダ車は米国で高い評価を得た。これまで少量の半導体Gセンサを搭載した車は市場に出ていたが、これほど多量に、それも一挙に市場に投入された半導体Gセンサ搭載のSRSエアバッグシステムは世界的にも初めてである。これで急増している衝突事故で少しでも多く人命が救えれば、採算面でやや苦しい面は残るものの、われわれの努力が報われることになる。

![]()

1999.11.20 T.Hoshino